Shenzhen Huagon Technology Co., Ltd. beschäftigt sich seit 2013 mit der Entwicklung und Produktion von drahtlosen Ladegeräten und verfügt über ein Forschungs- und Entwicklungsteam, eine SMT-Fabrik und ein Montagewerk.

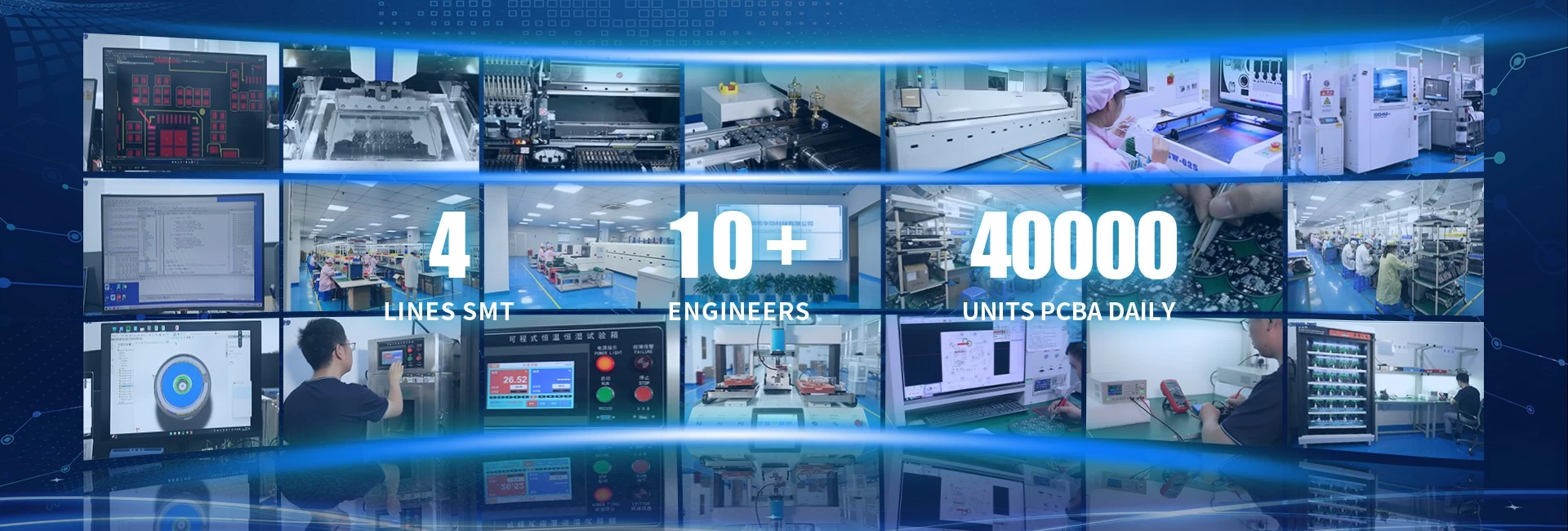

Eine kurze Einführung in unsere SMT-Fabrik. Mit einer SMT-Werkstatt mit 5.000 Quadratmetern erreichen wir täglich über 40.000 PCBA-Module. Die SMT-Ausrüstung ist unten aufgeführt:

4 ✖ Bordmaschine DIMEI DM-900B

8 ✖ Vollautomatischer Pastendrucker HTGD GD450

8 ✖ Hochgeschwindigkeitsmontagegerät (SMT) Yamaha YS24YS20YSM10

2 ✖ Reflow-Löten Jaguar R10-D

3 ✖ Erster Stücktester Bluiris

7 ✖ Automatischer Spanbrenner Kincoto

3 ✖ Automatische optische Inspektion AOI

Erstens: Was ist SMT? SMT steht für Surface Mount Technology (SMT). Dabei handelt es sich um die Methode zur Montage elektrischer Komponenten direkt auf der Oberfläche einer Leiterplatte. Unser Werk verfügt insgesamt über 4 SMT-Linien.

Die gesamte Oberflächenmontagetechnologie beginnt mit der Boarding-Maschine. Die Bretter werden einzeln in die Brettmaschine eingelegt und in den Pastendrucker geschleudert. Dann kommt die Schablonenlotpaste. Stellen Sie sich das wie den Siebdruck eines T-Shirts vor, nur dass SMT anstelle von Tinte eine Lötpaste zum Drucken der Paste verwendet und dann die Bestückungsmaschinen die Teile auf der Platine platzieren. Hier sehen wir einen Computer, der den Pastendrucker HTGD450 steuert, um die Zinnpaste dort in die Leiterplatte einzulöten, wo sie benötigt wird.

Der Pastendrucker trägt die Lotpaste gleichmäßig auf die Platine auf, sodass die Bauteile nach dem späteren Einbau in die Platine fest verankert werden können. Der nächste Teil der Linie ist die SMT-Maschine Yamaha YS24, die die elektrischen Komponenten aufnimmt und mit Paste auf der Leiterplatte platziert. Jede Maschine kann 80.000 Bauteile pro Stunde fertigen. Es nimmt die Komponenten auf und montiert sie an einer sehr genauen Position auf der Platine. Wir teilen die Montagearbeiten auf 2 verschiedene Maschinen auf.

Nachdem die elektronischen Komponenten montiert sind, werden sie in den Reflow-Ofen Jaguar R10-D überführt, der den Heizbereich und den Kühlbereich enthält. Der Heizbereich schmilzt die feine Lotpaste zu einem feinen Lot. Der Kühlbereich kühlt die Leiterplatte auf die Normaltemperatur ab. Schließlich kommt ein fertiges Produkt heraus und wartet darauf, in das Regal gestapelt und zur nächsten Stufe transportiert zu werden. Die nächste Stufe ist die Qualitätskontrollprüfung, die zunächst mit der Maschine ZW-625 unter Verwendung des AOI-Tests (automatischer optischer Inspektionstest) geprüft und dann von den Arbeitern einzeln untersucht wird. Mehrere Prüfpunkte zur Gewährleistung höchster Qualität in jeder Fertigungsphase. Sobald die defekten Teile gefunden wurden, werden sie zur Reparatur durch unseren Mechaniker in den Reparaturraum geschickt.

Dann kommt unsere Hinterschweißwerkstatt mit 4 Linien und mehr als 60 Mitarbeitern. Zu ihren Aufgaben gehört es, die größeren Teile zu schweißen, die die SMT-Maschinen nicht verarbeiten können, die überschüssigen Teile zuzuschneiden, die Platine zu laden und mit dem Lader zu prüfen, ob sie gut funktionieren, sowie die Endprodukte in schützende Plastik- und Papierschachteln zu verpacken.