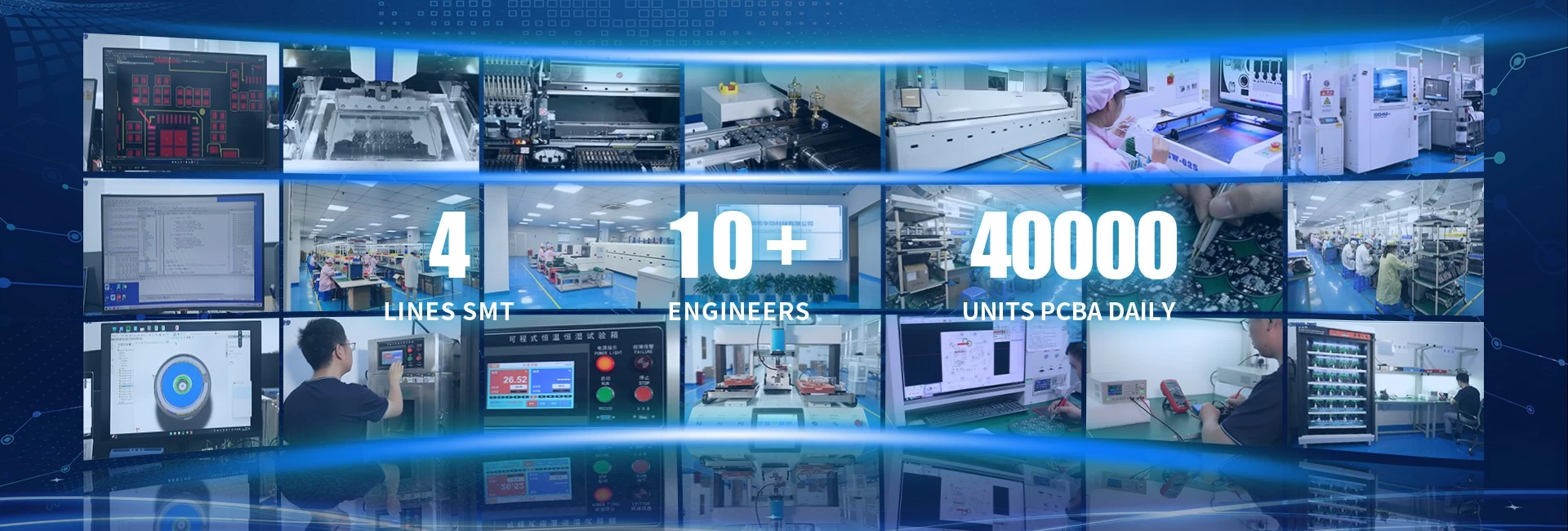

Spoločnosť Shenzhen Huagon Technology Co., Ltd. sa zaoberá návrhom a výrobou bezdrôtového nabíjania od roku 2013 a je vybavená tímom výskumu a vývoja, továrňou SMT a montážnym závodom.

Krátke predstavenie našej továrne SMT. S dielňou 5000 ㎡SMT naša denná dodávka pre modul PCBA dosahuje viac ako 40 000 kusov. Zariadenia SMT sú uvedené nižšie:

4 ✖ Automat DIMEI DM-900B

8 ✖ Plne automatická pastová tlačiareň HTGD GD450

8 ✖ Vysokorýchlostná montáž (SMT) Yamaha YS24YS20YSM10

2 ✖ Pretavovacia spájka Jaguar R10-D

3 ✖ Tester prvého kusu Bluiris

7 ✖ Automatický horák triesok Kincoto

3 ✖ Automatická optická kontrola AOI

Po prvé, čo je SMT? SMT označuje technológiu povrchovej montáže (SMT). Je to metóda používaná na montáž elektrických komponentov priamo na povrch PCB. Naša továreň má celkom 4 linky SMT.

Celá technológia povrchovej montáže sa začína nasadzovacím strojom. Dosky sa vkladajú do debnovacieho stroja jedna po druhej a zasúvajú sa do pastovej tlačiarne. Potom nasleduje šablónovacia spájkovacia pasta. Predstavte si to ako sieťotlač trička, len SMT namiesto atramentu používa na vytlačenie pasty spájkovaciu pastu a potom zariadenia na vyberanie a umiestňovanie umiestňujú diely na dosku. Tu vidíme počítač, ktorý sa používa na ovládanie pastovej tlačiarne HTGD450 na spájkovanie cínovej pasty do dosky plošných spojov tam, kde je to potrebné.

Paste Printer nanáša spájkovaciu pastu rovnomerne na dosku, takže súčiastky môžu byť tesne prilepené do dosky plošných spojov po ich neskoršom namontovaní na dosku. Ďalšou časťou linky je SMT stroj Yamaha YS24, ktorý odoberá a umiestňuje elektrické komponenty na dosku plošných spojov pomocou pasty. Každý stroj dokáže vyrobiť 80 000 komponentov za hodinu. Vyberá komponenty a namontuje ich na dosku vo veľmi presnej polohe. Montážne práce rozdeľujeme na 2 rôzne stroje.

Po namontovaní elektronických komponentov sa tieto prenesú do reflow pece Jaguar R10-D, ktorá obsahuje ohrievaciu a chladiacu oblasť. Oblasť ohrevu roztaví jemnú spájkovaciu pastu na jemnú spájku. Chladiaca oblasť ochladzuje PCB na normálnu teplotu. Nakoniec vyjde hotový výrobok a čaká na naskladanie do police a do ďalšej fázy. Ďalšou fázou je kontrola kvality, najprv skontrolovaná strojom ZW-625 pomocou testu AOI (automatizovaný optický kontrolný test), potom kontrolovaná pracovníkmi jeden po druhom. Viaceré kontrolné body na zabezpečenie najvyššej kvality v každej fáze výroby. Po zistení defektov budú odoslané do opravovne na opravu našim opravárom.

Potom prichádza naša zadná zváračská dielňa so 4 linkami s viac ako 60 pracovníkmi. Ich práca zahŕňa zváranie väčších dielov, ktoré SMT stroje nezvládnu, rezanie nadbytočných dielov, nabíjanie plošných spojov a kontrolu pomocou nakladača, či fungujú dobre, balenie finálnych produktov do ochranných plastových a papierových škatúľ.