Shenzhen Huagon Technology Co., Ltd. занимается проектированием и производством беспроводной зарядки с 2013 года, имея команду исследований и разработок, завод SMT и сборочный завод.

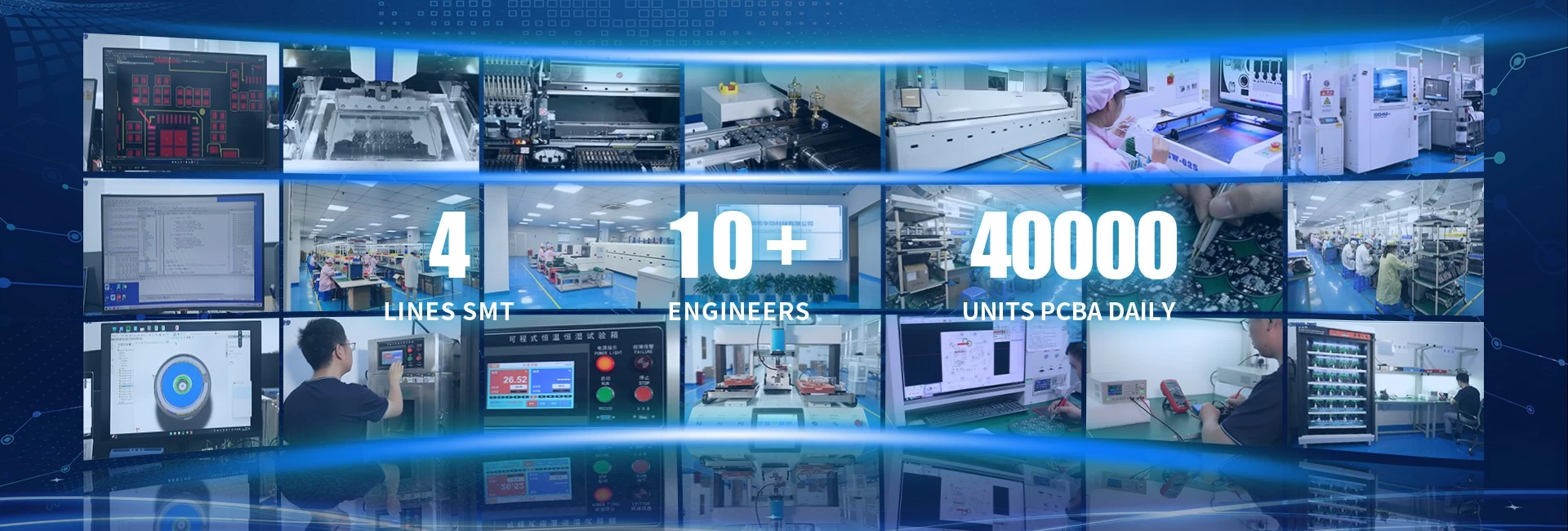

Краткое введение нашей фабрики SMT. С мастерской SMT площадью 5000 ㎡ наша ежедневная поставка модуля PCBA достигает более 40 000 штук. Оборудование SMT указано ниже:

4 ✖ Посадочная машина DIMEI DM-900B

8 ✖ Полностью автоматический пастообразующий принтер HTGD GD450

8 ✖ Скоростной монтажник (СМТ) Yamaha YS24YS20YSM10

2 ✖ Припой для оплавления Jaguar R10-D

3 ✖ Тестер первой детали Bluiris

7 ✖ Автоматический сжигатель стружки Kincoto

3 ✖ Автоматический оптический контроль AOI

Во-первых, что такое SMT? SMT относится к технологии поверхностного монтажа (SMT). Это метод, используемый для монтажа электрических компонентов непосредственно на поверхность печатной платы. Наша фабрика имеет 4 линии SMT.

Вся технология поверхностного монтажа начинается с посадочного станка. Платы помещаются в посадочную машину одну за другой и подаются в принтер для пасты. Затем идет трафаретная паяльная паста. Думайте об этом как о трафаретной печати футболки, только вместо чернил SMT использует паяльную пасту для печати пасты, а затем машины для захвата и размещения размещают детали на плате. Здесь мы видим компьютер, используемый для управления пастообразующим принтером HTGD450 для впаивания оловянной пасты в печатную плату там, где это необходимо.

Паста-принтер равномерно наносит паяльную пасту на плату, чтобы компоненты можно было плотно приклеить к печатной плате после их последующей установки на плату. Следующей частью линии является машина SMT, Yamaha YS24, которая берет и размещает электрические компоненты на печатной плате с помощью пасты. Каждая машина может производить 80 000 деталей в час. Он выбирает компоненты и устанавливает их на плату в очень точном положении. Мы разделяем монтажные работы на 2 разные машины.

После того, как электронные компоненты будут установлены, они будут перемещены в печь оплавления Jaguar R10-D, которая включает в себя зону нагрева и зону охлаждения. Зона нагрева плавит мелкую паяльную пасту в мелкий припой. Зона охлаждения охлаждает печатную плату до нормальной температуры. Наконец, готовый продукт выходит и ждет, когда его уложат на полку и переведут на следующий этап. Следующим этапом является контроль качества, который сначала проверяется на машине ZW-625 с использованием теста AOI (автоматический оптический контроль), а затем один за другим проверяется работниками. Несколько точек контроля для обеспечения высочайшего качества на каждом этапе производства. Как только дефектные будут обнаружены, они будут отправлены в ремонтную мастерскую для ремонта нашим мастером.

Затем идет наш задний сварочный цех с 4 линиями более 60 рабочих. Их работа включает в себя сварку более крупных деталей, которые не могут выполнять станки для поверхностного монтажа, вырезание лишних деталей, зарядку печатной платы и проверку с помощью загрузчика, чтобы убедиться, что они работают нормально, упаковку конечных продуктов в защитные пластиковые и бумажные коробки.