Shenzhen Huagon Technology Co., Ltd.は、研究開発チーム、SMT工場、組立工場を備え、2013年からワイヤレス充電の設計と生産に従事してきました。

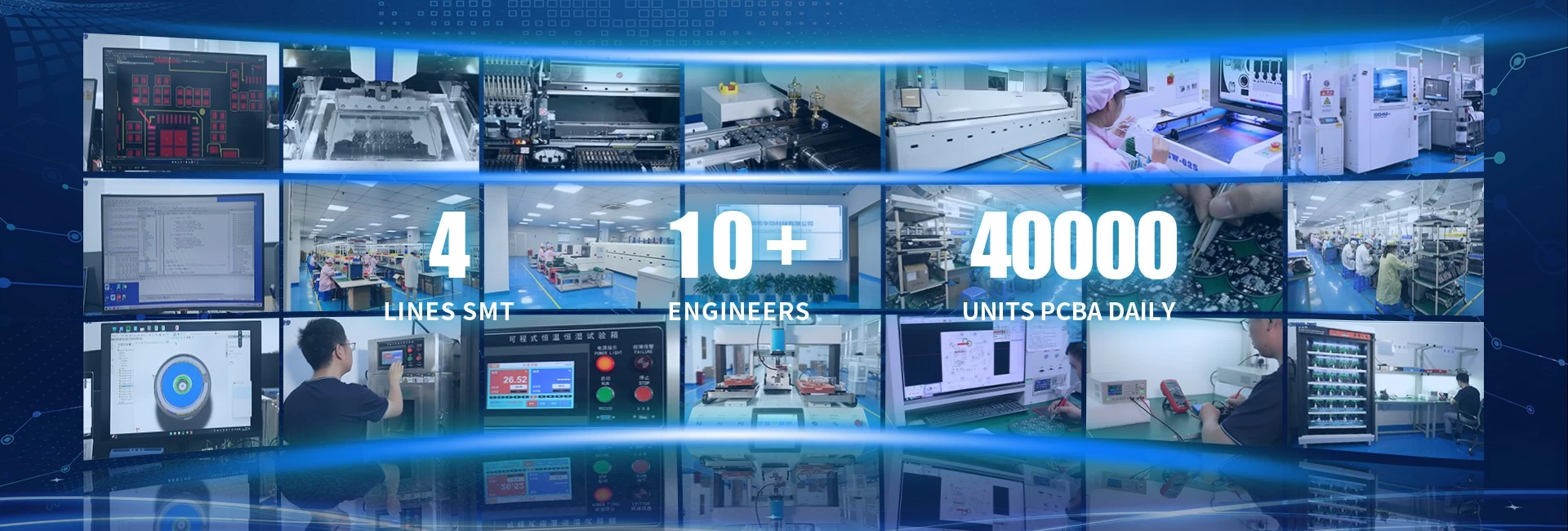

当社のSMT工場を簡単に紹介します。 5000 ㎡のSMT ワークショップを備えた当社の PCBA モジュールの毎日の納品数は 40,000 個以上に達します。SMT 装置は以下のとおりです。

4 ✖ 搭乗機 DIMEI DM-900B

8 ✖ 全自動ペーストプリンター HTGD GD450

8 ✖ 高速マウンタ(SMT) ヤマハ YS24YS20YSM10

2 ✖ リフローはんだジャガー R10-D

3 ✖ ファーストピーステスター Bluiris

7 ✖ 自動チップバーナー Kincoto

3 ✖ 自動光学検査AOI

まずSMTとは何でしょうか? SMT は、表面実装技術 (SMT) を指します。これは、電気部品を PCB の表面に直接実装するために使用される方法です。当社の工場には合計4つのSMTラインがあります。

表面実装技術全体はボーディングマシンから始まります。ボードは 1 枚ずつボーディングマシンに配置され、ペーストプリンターに送られます。次に、ステンシル用のはんだペーストが登場します。 T シャツのスクリーン印刷のようなものだと考えてください。SMT では、インクの代わりにはんだペーストを使用してペーストを印刷し、ピック アンド プレース マシンが部品を基板上に配置します。ここでは、ペースト プリンタ HTGD450 を制御して、回路基板の必要な場所に錫ペーストをはんだ付けするために使用されるコンピュータが示されています。

ペースト プリンタは、はんだペーストを基板に均一に塗布するため、後でコンポーネントを基板に実装した後、コンポーネントを回路基板にしっかりと貼り付けることができます。ラインの次の部分は SMT マシン、ヤマハ YS24 です。ここでは電気部品をピックし、ペーストで回路基板上に配置します。各マシンは 1 時間あたり 80,000 個のコンポーネントを処理できます。コンポーネントを選択し、非常に正確な位置でボードに実装します。実装作業を2台の機械に分けて行います。

電子部品は実装後、加熱領域と冷却領域を備えたリフロー炉 Jaguar R10-D に移送されます。加熱領域は、微細なはんだペーストを溶かして微細なはんだを形成します。冷却領域は、PCB を常温まで冷却します。ついに完成した製品が出てきて、棚に積み上げられて次の段階に送られるのを待ちます。次の段階は品質管理検査です。最初に機械 ZW-625 による AOI テスト (自動光学検査テスト) による検査が行われ、次に作業者によって 1 つずつ検査されます。製造のあらゆる段階で最高の品質を保証するための複数の検査ポイント。不良品が発見された場合は修理室へ搬送され、弊社修理マンによる修理が行われます。

次に、60 人以上の作業員が 4 つのラインで働く溶接作業場が続きます。彼らの仕事には、SMT 機械ではできない大きな部品の溶接、余分な部品の切断、PCB の充電とローダーで正常に動作するかどうかの検査、最終製品を保護用のプラスチックと紙の箱で包むことが含まれます。