Shenzhen Huagon Technology Co., Ltd. se dedica al diseño y la producción de carga inalámbrica desde 2013 y cuenta con un equipo de ID, una fábrica de SMT y una planta de ensamblaje.

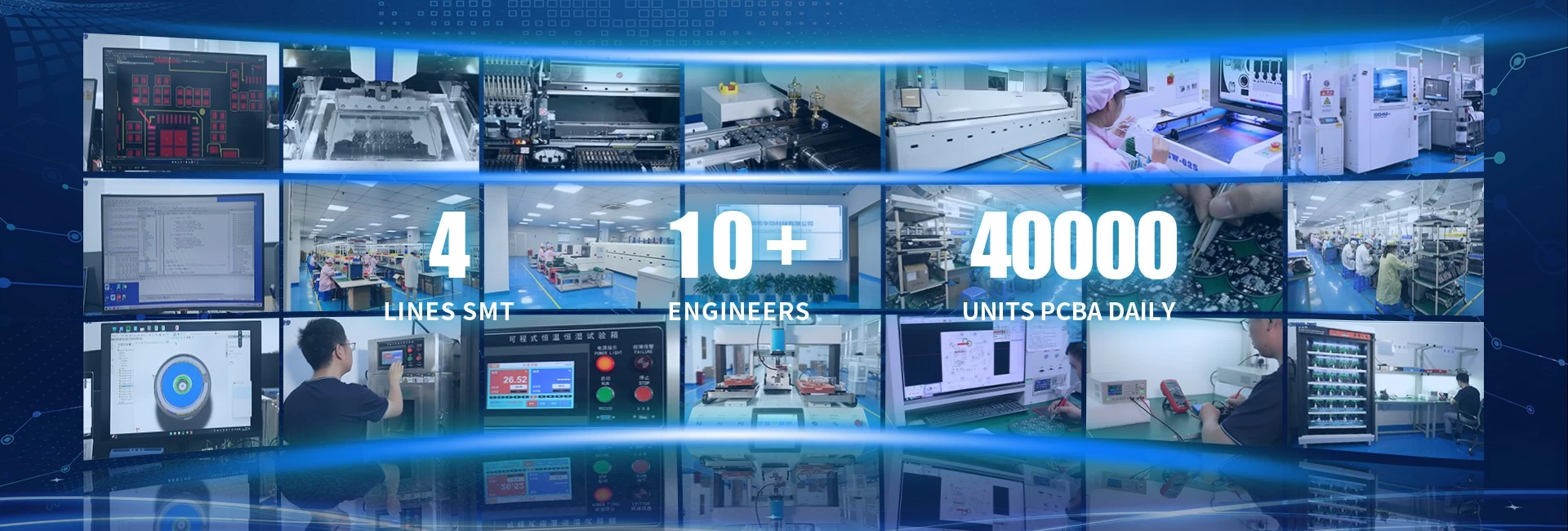

Una breve introducción de nuestra fábrica SMT. Con un taller SMT de 5000 ㎡, nuestra entrega diaria de módulos PCBA alcanza más de 40 000 piezas. Los equipos SMT se enumeran a continuación:

4 ✖ Embarcadora DIMEI DM-900B

8 ✖ Impresora de pasta completamente automática HTGD GD450

8 ✖ Montadora de alta velocidad (SMT) Yamaha YS24YS20YSM10

2 ✖ Soldadura por reflujo Jaguar R10-D

3 ✖ Probador de primera pieza Bluiris

7 ✖ Quemador automático de chips Kincoto

3 ✖ Inspección óptica automática AOI

En primer lugar, ¿qué es SMT? SMT se refiere a la tecnología de montaje superficial (SMT). Es el método utilizado para montar componentes eléctricos directamente sobre la superficie de una PCB. Nuestra fábrica tiene 4 líneas SMT en total.

Toda la tecnología de montaje en superficie comienza con la máquina de embarque. Los tableros se colocan en la máquina de cartón uno por uno y se pasan rápidamente a la impresora de pasta. Luego viene la soldadura en pasta para estarcido. Piense en ello como serigrafiar una camiseta, solo que en lugar de tinta, SMT usa una soldadura en pasta para imprimir la pasta, y luego las máquinas de selección y colocación colocan las piezas en la placa. Aquí vemos una computadora utilizada para controlar la impresora de pasta HTGD450 para soldar la pasta de estaño en la placa de circuito donde se necesita.

La impresora de pasta aplica la soldadura en pasta de manera uniforme en la placa para que los componentes puedan pegarse firmemente en la placa de circuito después de que se monten en la placa más tarde. La siguiente parte de la línea es la máquina SMT, Yamaha YS24, que recoge y coloca los componentes eléctricos en la placa de circuito con pasta. Cada máquina puede hacer 80.000 componentes por hora. Recoge los componentes y los monta en la placa en una posición muy precisa. Dividimos el trabajo de montaje en 2 máquinas diferentes.

Después de montar los componentes electrónicos, se transferirán al horno de reflujo, Jaguar R10-D, que contiene el área de calentamiento y el área de enfriamiento. El área de calentamiento derrite la pasta de soldadura fina en una soldadura fina. El área de enfriamiento enfría la placa de circuito impreso a la temperatura normal. Finalmente, sale un producto terminado y espera ser apilado en el estante y pasar a la siguiente etapa. La siguiente etapa es la inspección de control de calidad, primero inspeccionada por la máquina ZW-625, usando la prueba AOI (prueba de inspección óptica automatizada), luego examinada por los trabajadores uno por uno. Múltiples puntos de inspección para garantizar la máxima calidad en cada etapa de la fabricación. Una vez encontrados los defectuosos, serán enviados a taller para ser reparados por nuestro reparador.

Luego viene nuestro taller de soldadura trasera con 4 líneas de más de 60 trabajadores. Su trabajo incluye soldar las piezas más grandes que las máquinas SMT no pueden hacer, cortar las piezas adicionales, cargar la PCB y examinar con el cargador para ver si funcionan bien, envolver los productos finales con plástico protector y cajas de papel.