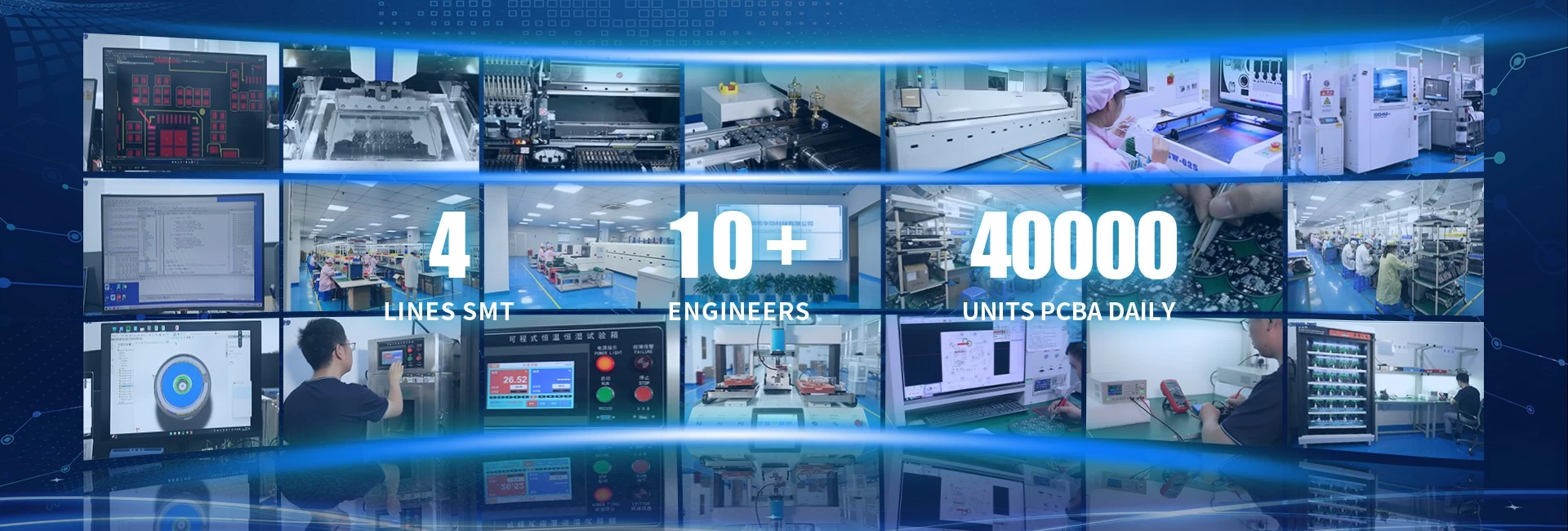

Aperçu de l'usine Huagon SMT

Shenzhen Huagon Technology Co., Ltd. est engagée dans la conception et la production de recharge sans fil depuis 2013, équipée d'une équipe de R&D, d'une usine SMT et d'une usine d'assemblage.

Une brève introduction de notre usine SMT. Avec un atelier de 5000 ㎡SMT, notre livraison quotidienne pour le module PCBA atteint plus de 40 000 pièces. Les équipements SMT sont répertoriés ci-dessous :

4 ✖ Machine d'embarquement DIMEI DM-900B

8 ✖ Imprimante à coller entièrement automatique HTGD GD450

8 ✖ Monteur haute vitesse (SMT) Yamaha YS24YS20YSM10

2 ✖ Soudure par refusion Jaguar R10-D

3 ✖ Testeur de première pièce Bluiris

7 ✖ Brûleur à copeaux automatique Kincoto

3 ✖ Inspection optique automatique AOI

Tout d'abord, qu'est-ce que SMT ? SMT fait référence à la technologie de montage en surface (SMT). C'est la méthode utilisée pour monter des composants électriques directement sur la surface d'un PCB. Notre usine dispose de 4 lignes SMT au total.

Toute la technologie de montage en surface commence avec la machine d'embarquement. Les planches sont placées une par une dans la machine à repasser et acheminées dans l'imprimante à pâte. Vient ensuite la pâte à souder au pochoir. Pensez-y comme la sérigraphie d'un t-shirt, seulement au lieu de l'encre, SMT utilise une pâte à souder pour imprimer la pâte, puis les machines de sélection et de placement placent les pièces sur la carte. Ici, nous voyons un ordinateur utilisé pour contrôler l'imprimante à coller HTGD450 pour souder la pâte d'étain dans le circuit imprimé là où elle est nécessaire.

Cliquez sur module de chargeur sans fil Chine en savoir plus.

L'imprimante à pâte applique la pâte à souder uniformément sur la carte afin que les composants puissent être fermement collés dans la carte de circuit imprimé après leur montage ultérieur sur la carte. La partie suivante de la ligne est la machine SMT, Yamaha YS24, qui sélectionne et place les composants électriques sur le circuit imprimé avec de la pâte. Chaque machine peut fabriquer 80 000 composants par heure. Il sélectionne les composants et les monte sur la carte à une position très précise. Nous divisons le travail de montage en 2 machines différentes.

Une fois les composants électroniques montés, ils seront transférés dans le four de refusion, Jaguar R10-D, qui contient la zone de chauffage et la zone de refroidissement. La zone de chauffage fait fondre la pâte à souder fine en une soudure fine. La zone de refroidissement refroidit la carte à la température normale. Enfin, un produit fini sort et attend d'être empilé dans l'étagère et à l'étape suivante. L'étape suivante est l'inspection du contrôle de la qualité, d'abord inspectée par la machine ZW-625, à l'aide du test AOI (test d'inspection optique automatisé), puis examinée par les travailleurs un par un. Plusieurs points d'inspection pour garantir la meilleure qualité à chaque étape de la fabrication. Une fois les défauts trouvés, ils seront envoyés à la salle de réparation pour être réparés par notre réparateur.

Vient ensuite notre atelier de soudure arrière avec 4 lignes de plus de 60 ouvriers. Leur travail comprend le soudage des plus grosses pièces que les machines SMT ne peuvent pas faire, la découpe des pièces supplémentaires, le chargement du circuit imprimé et l'examen avec le chargeur pour voir s'ils fonctionnent bien, l'emballage des produits finaux avec des boîtes de protection en plastique et en papier.