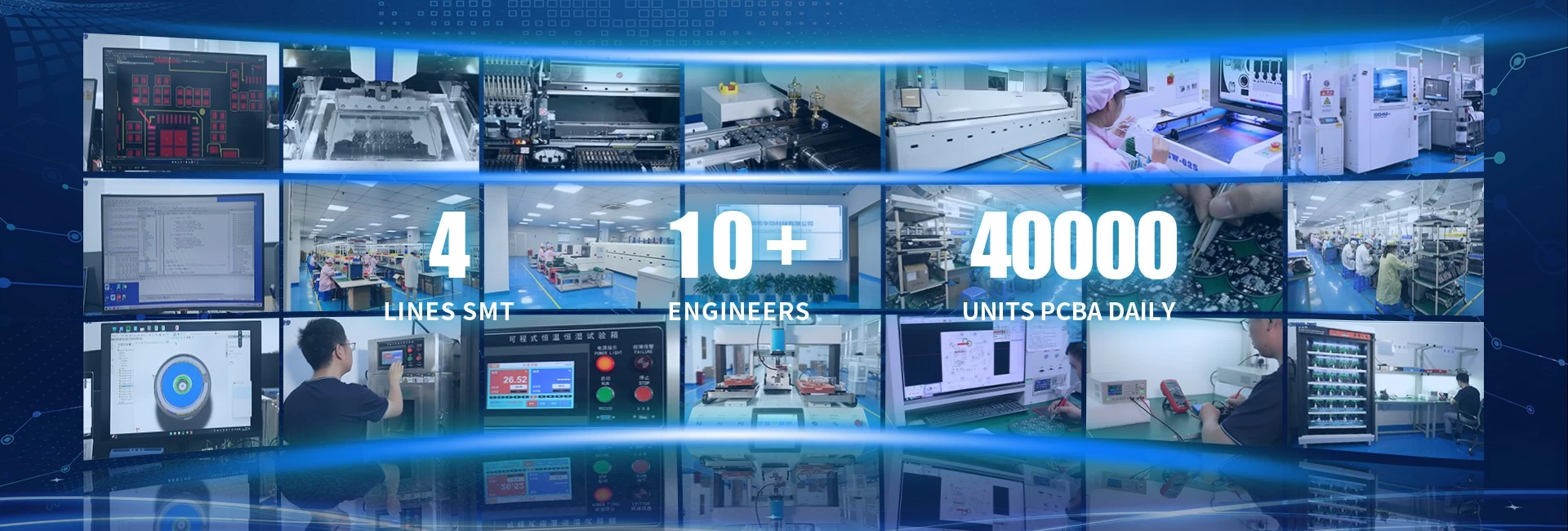

Panoramica della fabbrica di Huagon SMT

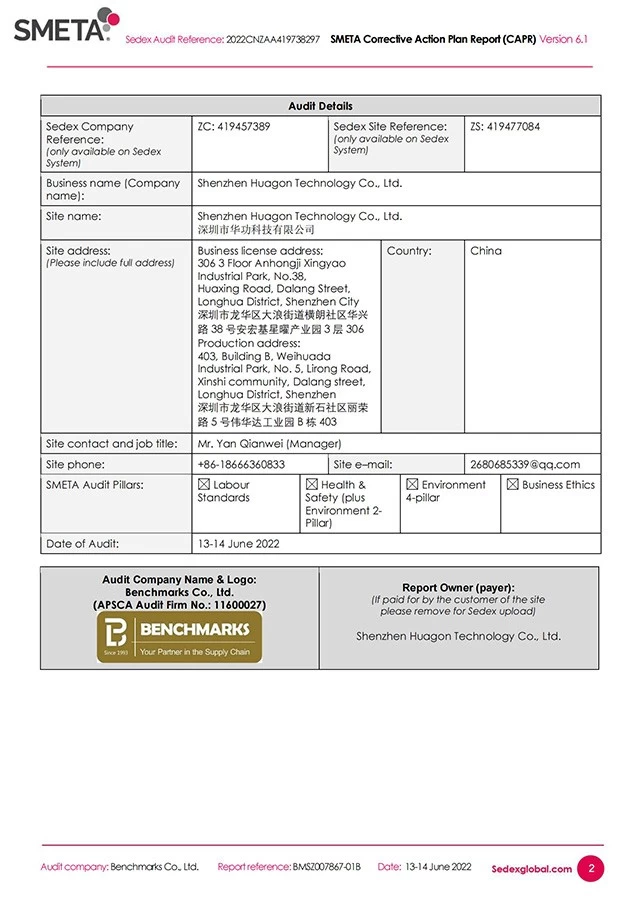

Shenzhen Huagon Technology Co., Ltd. è impegnata nella progettazione e produzione di ricarica wireless dal 2013 dotata di un team di ricerca e sviluppo, una fabbrica SMT e un impianto di assemblaggio.

Una breve introduzione della nostra fabbrica SMT. Con un'officina di 5000 ㎡SMT, la nostra consegna giornaliera per il modulo PCBA raggiunge oltre 40.000 pezzi. Le apparecchiature SMT sono elencate di seguito:

4 ✖ Imbarcatrice DIMEI DM-900B

8 ✖ Stampante per pasta completamente automatica HTGD GD450

8 ✖ Montatore ad alta velocità (SMT) Yamaha YS24YS20YSM10

2 ✖ Saldatura a rifusione Jaguar R10-D

3 ✖ Tester primo pezzo Bluiris

7 ✖ Bruciatore di trucioli automatico Kincoto

3 ✖ Ispezione ottica automatica AOI

Innanzitutto, cos'è SMT? SMT si riferisce alla tecnologia a montaggio superficiale (SMT). È il metodo utilizzato per montare i componenti elettrici direttamente sulla superficie di un PCB. La nostra fabbrica dispone complessivamente di 4 linee SMT.

L'intera tecnologia a montaggio superficiale inizia con la tavolatrice. I pannelli vengono posizionati uno per uno nella macchina da stiro e fatti scorrere nella stampante per pasta. Poi arriva la pasta saldante per stencil. Pensalo come serigrafare una maglietta, solo che invece dell'inchiostro, SMT utilizza una pasta per saldatura per stampare la pasta, quindi le macchine pick and place posizionano le parti sulla scheda. Qui vediamo un computer utilizzato per controllare la Paste Printer HTGD450 per saldare la pasta di stagno nel circuito dove è necessaria.

clic modulo caricabatterie wireless Cina per saperne di più.

La stampante per pasta applica la pasta per saldatura in modo uniforme sulla scheda in modo che i componenti possano essere fissati saldamente nella scheda del circuito dopo essere stati montati sulla scheda in un secondo momento. La parte successiva della linea è la macchina SMT, Yamaha YS24, che preleva e posiziona i componenti elettrici sul circuito stampato con la pasta. Ogni macchina può produrre 80.000 componenti all'ora. Preleva i componenti e li monta sulla scheda in una posizione molto precisa. Dividiamo il lavoro di montaggio in 2 diverse macchine.

Dopo che i componenti elettronici sono stati montati, verranno trasferiti nel forno di riflusso, Jaguar R10-D, che contiene l'area di riscaldamento e l'area di raffreddamento. L'area di riscaldamento scioglie la pasta saldante fine in una saldatura fine. L'area di raffreddamento raffredda il circuito stampato alla temperatura normale. Infine, esce un prodotto finito che attende di essere impilato sullo scaffale e alla fase successiva. La fase successiva è l'ispezione del controllo qualità, prima ispezionata dalla macchina ZW-625, utilizzando il test AOI, (test di ispezione ottica automatizzato), quindi esaminato dai lavoratori uno per uno. Punti di ispezione multipli per garantire la massima qualità in ogni fase della produzione. Una volta trovati quelli difettosi, verranno inviati alla sala riparazioni per essere riparati dal nostro riparatore.

Poi arriva la nostra officina di saldatura posteriore con 4 linee di oltre 60 lavoratori. Il loro lavoro include la saldatura delle parti più grandi che le macchine SMT non possono fare, l'abbattimento delle parti extra, la ricarica del circuito stampato e l'esame con il caricatore per vedere se funzionano bene, avvolgendo i prodotti finali con scatole protettive di plastica e carta.